常见的注塑产品结构缺陷

2025-08-18 16:11:34

# 结构设计

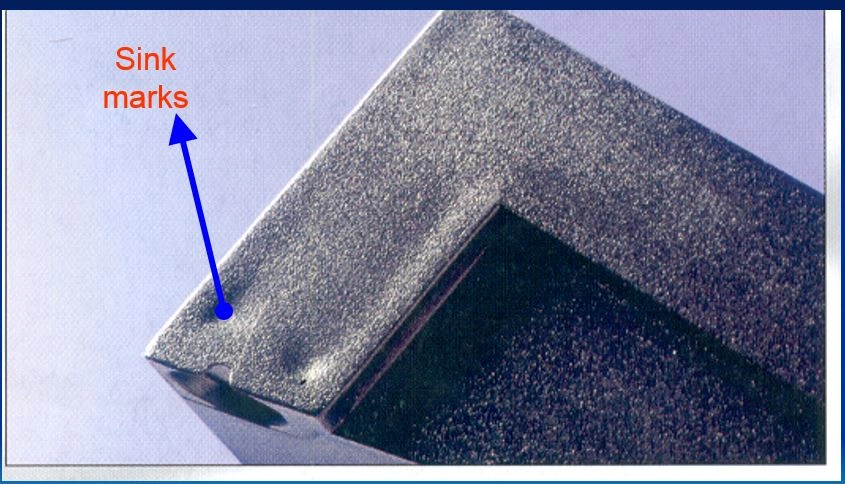

缩水/凹陷

胶件表面形成局部凹陷、空洞的现象。常发生在骨位处、螺丝柱位处等胶位比较厚的地方。

产生原因

- 结构上,塑胶壁厚不均匀;

- 模具上,流道太细、模具温度过高等;

- 注塑时,保压时间不够、注塑压力太小或注塑速度太慢等

解决方法

- 在结构设计时胶厚要尽量均匀,在胶厚不均匀处要圆滑过渡,同时注意掏胶;

- 改善模具设计;

- 增加保压时间,加大注塑压力及调快注塑速度等

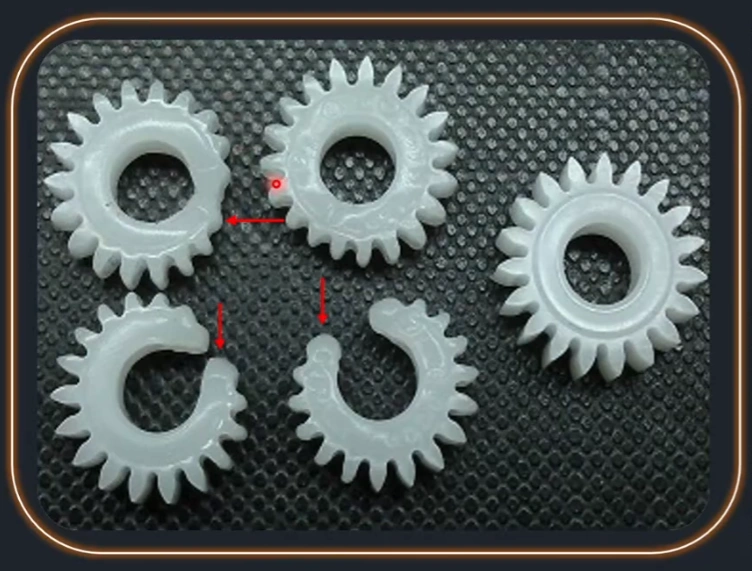

短射/缺料/填充不足

胶料未完全填充型腔,使制品出现缺损的现象。

产生原因

- 料温或模温过低,影响胶料流动性;

- 注射压力不足,流道、浇口过小等;

- 模具上排气不足;

- 保压时间短

解决方法

- 提高注塑温度;

- 增大注射压力,增大流道或浇口的截面积;

- 模具增加排气措施;

- 增长保压时间

披锋

也叫毛边、飞边,在分型面上有少量的料溢出,形成飞边。常发生的地方有分模面、行位夹线处、斜顶位处、镶件位处等。

产生原因

- 锁模压力不足或模具有磨损;

- 注射速度快或注射压力太大等

解决方法

- 增大锁模力,修复磨具;

- 降低注射速度,减小注射压力

翘曲/变形

胶件注塑时,模具内塑料受到高压而产生内部应力。脱模后,出现变形弯曲、翘曲等情况。平板式产品最容易产生变形。

产生原因

- 设计上,胶件强度不够、壁厚太薄或者太平整;

- 模具问题,水口设置不合理,胶件顶出不合理等;

- 注塑问题,保压时间长,注塑压力过大等。

解决方法

- 增加加强筋补强,或适当增加胶厚;

- 合理设置水口位置;

- 减小注塑压力、缩短保压时间等。

顶白

胶件外表面被顶针顶出白色痕迹。

产生原因

- 顶针数量太少或位置设置不平衡;

- 注塑压力过大,顶出速度太快等。

解决方法

- 增加顶针数量、均匀布置顶针位置;

- 减小注塑压力,降低顶出速度。

拖伤

胶件在脱模过程中摩擦模具,沿出模方向在胶件外观上留下痕迹。

产生原因

- 结构设计上,产品拔模斜度不够;

- 模具抛光不良;

- 模具温度太低。

解决方法

- 加大产品拔模斜度,提高模具抛光要求;

- 提高模具温度,尽量少使用脱模剂等。

烧焦

因模具排气不良,使塑胶熔体长时间接触高温气体而使产品发生变色或碳化。

产生原因

- 模具排气不良,水口设置不合理;

- 注塑温度过高、速度太快或者压力过大等。

解决方法

- 改善模具排气,改善水口位置;

- 降低塑料温度,注塑上减小注塑压力,减慢注塑速度等。

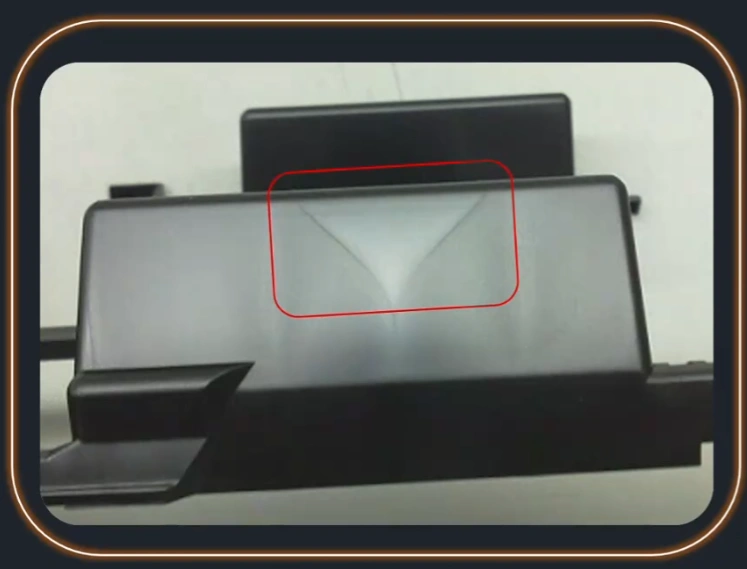

熔接痕(夹水线)

两股或两股以上熔体汇合产生的融合线

产生原因

- 原料流动速度慢,原料烘干不足等;

- 冷料井不够大,水口设置不合理,模具排气不良等;

- 模具温度过低,料温过低,注塑压力太小等。

解决方法

- 在易产生夹水线的地方加骨位;

- 改善模气排气,水口设置合理可靠;

- 提高塑料温度,注塑上增大注塑压力等。